English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

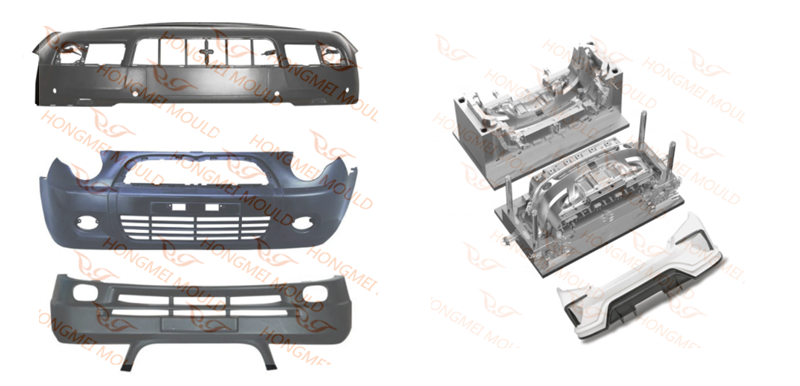

Как да си направим калъп за предна броня на автомобил

2021-07-14

Как да си направим калъп за предна броня на автомобил?

1、 Структурен анализ на пластмасови части

Формата на предната броня е подобна на тази на седлото. Материалът е PP + epdm-t20, свиваемостта е 0,95%. PP е основният материал на бронята, а EPDM може да подобри еластичността на капака на бронята. T20 означава добавяне на 20% талк към материала, което може да подобри твърдостта на капака на бронята.

Характеристиките на пластмасовите части са:

(1) Формата е сложна, размерът е голям, а дебелината на стената е сравнително малка, което принадлежи към големите тънкостенни пластмасови части.

(2) Пластмасовите части имат много неравности и прониквания, много усилващи елементи и голямо съпротивление на потока на стопилката за леене под налягане.

(3) Във вътрешната страна на пластмасовата част има три катарами и е много трудно сърцевината да се издърпа странично на всяко място.

2、 Анализ на структурата на мухъл

Инжекционната форма на основното тяло на предната броня приема вътрешната разделителна повърхност, преминава през горещия канал и се управлява от последователния клапан. Обърнатата катарама от двете страни приема структурата на голям наклонен покривен ръкав, хоризонтален наклонен покрив и прав покрив, с максимален размер от 2500 × 1560 × 1790 mm.

1. Проектиране на формовъчни части

Усъвършенстваната технология за вътрешна разделителна повърхност е възприета в дизайна на матрицата. Полезният модел има предимствата, че линията на разделителната скоба е скрита върху невидимата повърхност на бронята, която не може да се види след сглобяването на превозното средство и няма да повлияе появата. Трудността и структурата на тази технология обаче са по-сложни от тези на външния тип броня и техническият риск също е по-висок. Цената и цената на матрицата също са много по-високи от тези на външната броня. Въпреки това, поради красивия външен вид, тази технология се използва широко в автомобили от среден и висок клас.

Освен това пластмасовата част има голям брой проходни отвори, някои от които с голяма площ. Слотът за вентилация на въздуха и слотът за избягване на кухини са проектирани на мястото на сблъсък и ъгълът на вмъкване е по-голям от 8 °, което може да увеличи експлоатационния живот на матрицата и не е лесно да се създаде светкавица.

Частите на шприцформата на предната броня и шаблонът са направени в едно цяло, а материалът на шаблона може да бъде предварително закалена стомана за шприцформа P20 или 718.

2. Проектиране на стробна система

Цялата система за горещ канал е приета в системата за изливане на матрицата, която има предимствата на удобно сглобяване и разглобяване, ниски изисквания за точност на обработка, без риск от изтичане на лепило, надеждна точност на сглобяване и няма нужда от многократно разглобяване и сглобяване в бъдещето, както и ниски разходи за поддръжка и ремонт.

Предната броня е част от външния вид и не е позволено повърхността да има следи от сливане. При леене под налягане, следите от сливане трябва да се изхвърлят бързо на невидимата повърхност или да се елиминират, което е един от ключовите и трудни моменти в дизайна на формата. Формата възприема технологията за управление на 8-точков последователен клапан с горещ канал, а именно SVG технология, която е друга усъвършенствана технология, възприета от матрицата. Той контролира отварянето и затварянето на осем горещи дюзи чрез задвижването на цилиндъра, така че да се постигне идеалният ефект на липса на следи от заварка върху повърхността на пластмасовите части.

Технологията Svg е нова технология за горещо формоване, разработена през последните години, за да отговори на нуждите на автомобилната индустрия за големи плоски пластмасови части и електронната индустрия за микро тънкостенни части. В сравнение с традиционната технология за горещ канал, тя има следните предимства:

① Потокът на стопилка е стабилен, налягането на задържане е по-равномерно, ефектът на захранване е значителен, степента на свиване на пластмасовите части е постоянна и точността на размерите е подобрена;

② Може да елиминира заваръчната марка или да оформи заваръчната марка върху повърхността, която не изглежда;

③ намаляване на налягането при заключване на формата и остатъчното напрежение на пластмасовата част;

④ намаляване на цикъла на формоване и подобряване на производителността на труда на матрицата.

В предната броня е използвана диаграмата с данни за симулация на последователен клапан с гореща циркулация. Може да се види от анализа на потока на матрицата, че при нормално налягане на впръскване, сила на заключване на матрицата и температура на матрицата, потокът на стопилка е стабилен и качеството на пластмасовите части е добро, така че експлоатационният живот на матрицата и степента на квалификация на продукта може да бъде напълно гарантирано.

3. Проектиране на страничен механизъм за изтегляне на ядрото

Тъй като предната броня възприема разделителната повърхност на вътрешната разделителна част, разделителната линия на задната катарама на фиксираната плоча се намира под наклонения връх на подвижната страна на матрицата. За да се избегне рискът от повреда на матрицата по време на операцията, процедурата по издърпване на сърцевината трябва да бъде стриктно контролирана по време на отварянето на матрицата, вижте работния процес на матрицата за подробности.

Формата възприема сложната структура на наклонения покрив, проектиран под правия покрив и на напречния наклонен покрив (т.е. комбиниран наклонен покрив), проектиран вътре в наклонения покрив. За да се изтегли гладко ядрото, трябва да има достатъчно пространство между наклонения покрив и правия покрив, а контактната повърхност между наклонения покрив и правия покрив трябва да бъде проектирана с наклон от 3 ° – 5 °.

Каналът за охлаждаща вода трябва да бъде проектиран за големия наклонен покрив и големия прав покрив от двете страни на шприцформата на вътрешната разделителна броня. Страничният отвор на фиксираната матрица на вътрешната разделителна броня трябва да бъде проектиран с неподвижна иглена структура за матрица за издърпване на сърцевината.

Тук искаме да обясним: шприцформата на вътрешната разделителна броня и общата шприцформа За разлика от това, пластмасовата част не се изхвърля, като остава в движещата се форма, а като се разчита на дърпащата кука в процеса на отваряне. Страничната сърцевина, която дърпа 43 на фиксираната форма, изскача по време на процеса на отваряне и пластмасовата част ще следва фиксираната форма за определено разстояние.

4. Проектиране на система за контрол на температурата

Дизайнът на системата за контрол на температурата на основната шприцформа на предната броня има голямо влияние върху цикъла на формоване и качеството на продукта. Системата за контрол на температурата на формата приема формата на „права тръба за охлаждаща вода + наклонена тръба за охлаждаща вода + кладенец за охлаждаща вода“.

Основните конструктивни точки на охлаждащия канал на матрицата са както следва:

① Структурата на движещата се матрица е по-сложна и топлината е по-концентрирана, така че е необходимо да се съсредоточим върху охлаждането, но охлаждащият канал трябва да се държи на разстояние най-малко 8 mm от тласкащия прът, правата горна част и наклонените горни отвори.

② Разстоянието между водните канали е 50-60 mm, а разстоянието между водните канали и повърхността на кухината е 20-25 mm.

③ Ако каналът за охлаждаща вода може да направи прави отвори, не правете наклонени отвори. За наклонени отвори с наклон по-малък от 3 градуса, директно ги променете на прави отвори.

④ Дължината на охлаждащия канал не трябва да е твърде различна, за да се гарантира, че температурата на формата е приблизително балансирана.

5. Проектиране на система за насочване и позициониране

Формата принадлежи към голяма тънкостенна шприцформа. Дизайнът на системата за насочване и позициониране пряко влияе върху точността на пластмасовите части и живота на формата. Формата приема квадратен направляващ стълб и 1 ° прецизно позициониране на направляващо позициониране, при което четири квадратни водещи стълба 80 × 60 × 700 (mm) се използват от страната на движещата се матрица и четири квадратни водещи стълба 180 × 80 × 580 (mm) са използвани между подвижните и неподвижните матрици.

От гледна точка на позициониране на разделителната повърхност, две структури за позициониране на конуса (известни също като позиция на вътрешната тръба на матрицата) са приети в двата края на матрицата, а ъгълът на наклона на конуса е 5 °.

6. Проектиране на системата за деформиране

Пластмасовите части са големи тънкостенни части и изваждането трябва да бъде стабилно и безопасно. Средната позиция на матрицата приема прав връх и ежекторен щифт, диаметърът на ежекторния щифт е 12 мм. Тъй като контактната площ е малка и трудна за връщане, лесно е да предизвикате сблъсък на ежекторния щифт с повърхността на кухината на фиксирания модел, така че вътрешната разделителна броня трябва да бъде проектирана възможно най-права и трябва да се използва ежекторният щифт по-малко.

Поради големия брой натискащи части, силата на освобождаване и силата на нулиране на натискащите части са големи, така че системата за освобождаване използва два хидравлични цилиндъра като източник на енергия. Вижте Фигура 7 за местоположението на цилиндъра. Размерът L на фигурата е разстоянието, което трябва да се забави, което е свързано с размера на фиксираната катарама за завъртане на матрицата, обикновено 40-70 mm.

Поради неравната повърхност на движещата се сърцевина, всички фиксирани краища на гилзата и задвижващия цилиндър са проектирани със стоп структура.

3、 Работен процес на мухъл

Тъй като формата за шприцване на бронята възприема технологията за вътрешно разделяне, разделителната линия на обратната позиция на плоча a е разположена под наклонения връх на страната на подвижната форма. За да се избегне рискът от повреда на матрицата по време на работа, работният процес на матрицата е много строг. След това се обсъждат стъпките и предпазните мерки от началото на затварянето на формата.

① Преди затваряне на матрицата, плочата на ежекторния щифт е на 50 mm от долната плоча на матрицата, така че да се гарантира, че обратната част на плочата не докосва напречния малък наклонен покрив, стърчащ от големия наклонен покрив, и се уверете, че плочата може плавно да завърши действието на затваряне чрез натискане на пръта за нулиране.

② Натиснете избутващата плоча и наклонената горна част обратно в позиция за нулиране.

③ Преди отваряне на матрицата е необходимо предварително да се приложи натиск върху ежекторния цилиндър, за да се гарантира, че цялата ежекторна система и плочата могат да бъдат отворени синхронно. При отваряне на формата, А-плочата и плочата на напръстника трябва да бъдат отворени първо за 60 mm, така че да се гарантира, че пластмасовата част и напречният малък наклонен покрив са отделени от обратната повърхност на ключалката на А-плочата.

④ Фиксираната форма на плоча продължава да отваря матрицата, а плочата на ежекторния щифт в движещата се форма остава непроменена в състояние на изхвърляне от 60 mm, така че да се постигне функцията за разделяне на плочата и правия връх.

4、 Резултати и дискусия

1. Формата приема технологията за вътрешно разделяне, за да осигури красивия външен вид на пластмасовите части.

2. Втората структура за издърпване на сърцевината на „съставен наклонен покрив“ е приета в матрицата, което решава проблема със страничното издърпване на сърцевината в сложната част на пластмасовата част.

3. В матрицата е приета системата за горещ канал на последователен клапан с осем точкови иглени клапани, което решава проблема с пълненето на стопилка на големи тънкостенни пластмасови части.

4. Хидравличното налягане се използва като мощност на системата за изваждане от формата за решаване на проблемите с голяма сила за изваждане от матрицата на пластмасови части и трудни за нулиране части за натискане.

Практиката показва, че структурата на матрицата е усъвършенствана и разумна, размерът е точен и е класическа работа на автомобилната матрица. Откакто формата е пусната в производство, действието на странично издърпване на сърцевината е координирано и надеждно, а качеството на пластмасовите части е стабилно, отговаряйки на изискванията на клиентите.

Свържи се с мен